IMPORTANTE CONTROLAR ANTES DE ACOPLAR LA BOMBA:

1. Nivel de aceite de la bomba de vacío.

2. Nivel de aceite de la caja de engranajes.OPERACIÓN DE

ARRANQUE DE LA BOMBA

ACOPLAMIENTO DE LA BOMBA

Luego de detener el vehículo, colocar el freno de mano y la caja de

velocidades en punto muerto, con el motor funcionando. Acoplar la bomba,

desde la cabina, mediante el enganche del PTO.

A) Operación de alimentado desde

el tanque:

1. Abrir la cañería de descarga del tanque.

2. Cebado: Sería necesario si se formara

colchón de aire en el interior de la bomba centrífuga y los manómetros no

marcaran presión. La palanca de cebado en posición de "CEBADO" hasta que el

agua sea arrojada fuera de la bomba de cebado de pistón, luego volver la

palanca de cebado otra vez a la posición "CERRADO". Durante la maniobra de

cebado, acelerar a 1/3 de la velocidad máxima.

3. Desenrollar la manguera de alta presión y armar las mangueras en

las salidas de baja presión.

4. Abrir la válvula esférica de alta presión o la respectiva de baja

presión y acelerar lentamente hasta alcanzar la presión deseada.

B) Operación de cebado

desde la fuente abierta de agua:

1. Detener el vehículo según lo descripto en "Acoplamiento de la

Bomba". Quitar las tapas ciegas sobre el lado de succión y presión. Acoplar

el conducto de succión y proveerlo de un colador, el que deberá estar por lo

menos 15 centímetros por debajo de la superficie de agua y no estar colocado

sobre barro o arena.

2. Cebado. Operación: Según lo mencionado mas arriba

IMPORTANTE

Al aumentar la altura de succión, la capacidad de la bomba es reducida, lo

que significa que el diámetro de la boquilla debe ser reducido. Cuando se

opera con alturas de succión grandes, puede suceder que la bomba. "trepide",

lo que suena como bombeo de bolitas y una leve caída de presión es visible

en el manómetro. La trepidación debe ser evitada por todos los medios,

debido a que las partes interiores de la bomba pueden ser dañadas por esta

carga excesiva. Esto se llama CAVITACIÓN y el operador deberá evitarla por

todos los medios, controlando constantemente el Manovacuómetro.

C) Operación desde

hidrante de pared, poste o columna hidráulica:

1. Detener el vehículo, según lo descripto en "Acoplamiento de la

Bomba". Acoplar las mangueras necesarias por medio de un colector o

adaptador en la entrada de succión. Acoplar también las mangueras de presión

necesarias en las salidas de presión normal.

2. Abrir las salidas de presión.

3. Abrir el hidrante o abastecedor lentamente

4. Cuando el agua ha llegado a la bomba, acelerar el motor

paulatinamente para alcanzar el rendimiento deseado.

D) Operación desde

hidrante pero alimentando al tanque de la autobomba:

1. Acoplar las mangueras de presión necesarias o desenrollar las

mangueras de alta presión con lanza NE.PI.RO. Abrir las respectivas

válvulas.

2. Acoplar la manguera al niple de alimentación del tanque de agua y

al hidrante y abrir las respectivas válvulas

3. Abrir la válvula mariposa de descarga del tanque a la bomba para

que el agua llegue a esta y acelerar el motor paulatinamente, hasta alcanzar

el rendimiento deseado.

OPERACIÓN CON ESPUMA

A) Con tanque de emulsor (incorporado al

vehículo):

1. Abrir la llave principal de emulsor en la línea de succión del

tanque de emulsor

2. Abrir la electroválvula de paso de emulsor, operando sobre el

interruptor (1) que se encuentra en el tablero de control de bomba.

3. Posicionar el interruptor en la posición "1".

B) Con bidón de emulsor:

Acoplar la manguera de succión de emulsor mediante el acople rápido (2) e

introducir el otro extremo en el bidón de emulsor.

Armar las mangueras y lanzas respectivas para trabajar con espuma o montar

la extensión de espuma de alta presión sobre la lanza de alta presión (NE.PI.RO.)

Poner la bomba en funcionamiento.

Abrir las expulsiones, de alta y baja presión, según se desea.

Ajustar la válvula de dosificación de espuma de manera tal, que el marcador

y las marcas en la escala, que muestran la energía de salida de agua

requerida estén en línea. IMPORTANTE

1. ANTES DE COMENZAR A OPERAR CON ESPUMA, CONTROLAR QUE SE ENCUENTRE

"CERRADA" LA VÁLVULA PARA ALIMENTACIÓN DE TANQUE DE AGUA, DESDE LA BOMBA

CENTRIFUGA

2. NO OPERAR LA BOMBA CON LA LLAVE DE PROPULSIÓN DE AGUA ABIERTA O

VÁLVULA DE DOSIFICACIÓN DE ESPUMA, CON SALIDAS DE PRESIÓN CERRADA, DEBIDO A

QUE ESTO DARÍA LUGAR A QUE EL COMPUESTO ESPUMÍGENO SE INTRODUZCA EN EL

INTERIOR DEL TANQUE PARA AGUA.

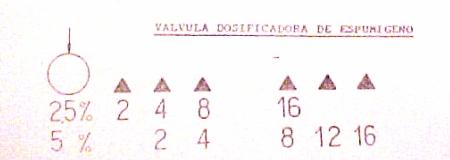

Válvula Dosificadora de Espumígeno - Modelo

RVM 75/80

Esta válvula

tiene por objeto controlar la admisión del compuesto espumígeno, cuando la

salida de agua varia.

Este dosificador incorporado a la bomba centrífuga, permite trabajar con

todos los tipos de espumígeno existentes en plaza (sintético, proteínico,

sellador (AFFF), espumígeno para alcoholes como Alcoseal de Angus u otras

marcas. etc., etc.)

En el croquis inserto en el cabezal de esta página, se reproducen los

números que la perilla de la válvula dosificadora presenta impresos en su

circunferencia. En el margen izquierdo de la perilla, se indican los

porcentajes con los que puede trabajar este dosificador, o sea 2,5% y 5%.

Alineados con cada uno de estos porcentajes, están los números que en

cientos de litros, indican el caudal o consumo de agua que corresponde a la

lanza para espuma que vamos a utilizar en el extremo de la manguera de

ataque (2 = 200 lt/min – 16 = 1.600 lt/min)

Al girar la perilla hacia la izquierda, habrá que hacer coincidir la flecha

de cada número, con el alambre índice que lleva el dosificador en su cuerpo,

para lo cual se tiene que conocer el caudal o consumo de agua que

corresponde a la lanza para espuma que vamos a utilizar.

EJEMPLO

Si empleamos una línea devanadera de Alta Presión, con el cañón para espuma

colocado en la lanza NE.PI.RO., sabemos que consumo 200 lt/min de agua a 40

kg/cm2; y si deseamos trabajar con un porcentaje al 2,5% de espumígeno,

giramos la perilla hasta la flecha que esta sobre el número 2 (igual a 200

lt/min), alineado con el 2,5%. Si quisiéramos emplear las dos devanaderas de

Alta Presión, con el mismo porcentaje del 2,5%, nos encontramos ahora que el

consumo de agua para las dos lanzas, será de 400 lt/min en total; entonces

giramos la perilla hasta el número 4 que está alineado con el 2,5%.

De la misma manera se deberá trabajar con el 5% y los números que están

alineados con este porcentaje.

La misión de este dosificador es proporcionar el espesor o densidad de la

espuma que se va a formar en la lanza, indicándonos también el consumo del

compuesto espumígeno según la lanza que utilicemos. Bastará hacer la

siguiente operación aritmética: 200 lt/min x 2,5% = 5 lt/min

de espumígeno

400 lt/min x 2,5% = 10 lt/min de espumígeno

1.600 lt/min x 5% = 80 lt/min de espumígeno Si se nos

pregunta que caudal o cantidad de espuma se va a arrojar por una lanza que

consume 1.600 lt/min al 5% con una presión de 8 kg/cm2, tendremos que

conocer el grado de expansión del espumígeno utilizado.

Si este fuera de expansión 10, se debe multiplicar este número por el

consumo de agua de la lanza y tendremos el caudal de espuma producida.

EJEMPLO

1.600 lt/min x 10 = 16.000 lt/min de espuma producida.

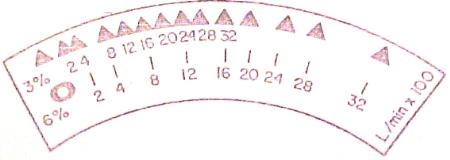

Válvula Dosificadora de Espumígeno - Modelo

RVM 230

Esta válvula: tiene por objeto mantener el porcentaje de admisión del

compuesto espumígeno, según el caudal de salida de agua.

Este dosificador incorporado a la bomba centrífuga, permite trabajar con

todos los tipos de espumígeno existentes en plaza (sintético, proteínico,

sellador, AFFF, espumígeno para alcoholes como Alcoseal, Angus, u otras

marcas, etc.)

En el croquis de esta página, se reproducen los números que este dispositivo

presenta impresos en su actor de comando.

En el extremo izquierdo se indican los porcentajes con los que puede

trabajar el dosificador, o sea 3% y 6%.

Alineados con cada uno de estos porcentajes están los números que en cientos

de litros, indican el caudal o consumo de agua que corresponde a la lanza

para espuma que se va a utilizar en el extremo de la manguera de ataque (2 =

200 lt/min 16 = 1.600 1/mm - 32 = 3.200 lt/min).

Al llevar el Selector hacia la derecha, habrá que hacer coincidir la flecha

de cada numero, con el índice que lleva ese selector, para lo cual habrá que

conocer el caudal o consuno de agua de la lanza para espuma a utilizar.

EJEMPLO

Si empleamos una línea del carretel para Alta Presión, con él cañón para

espuma colocado en la lanza NE.PI.RO, sabemos que consume 200 lt/min de agua

a 40 kg/cm2; y si deseamos trabajar con un porcentaje del 3% de espumígeno,

llevamos la uña del selector hasta la flecha que está sobre el número 2 de

arriba (= a 200 lt/min), alineado con el 3%.

Si quisiéramos emplear los dos carreteles de Alta Presión con el mismo

porcentaje del 3%, nos encontramos ahora que el consumo de agua para las dos

lanzas NE.PI.RO, será de 400 lt/min en total; entonces llevamos el selector

hasta el número 4 de arriba que está alineado con el 3%.

Para trabajar al 6% tendremos que leer los números alineados con el 6%.

EJEMPLO

Para una lanza que consuma 800 lt/min, colocaremos la uña del selector en el

número 8 de abajo, para 3200lt/min, en el número 32 de abajo.

La misión de este dosificador es mantener seleccionada la densidad de espuma

que va a salir por la lanza que utilicemos y si queremos conocer el consumo

de compuesto espumígeno, bastará hacer la siguiente operación:

200 lt/min x3% = 6 lt/min de espumígeno

400 lt/min x3% = 12 lt/min de espumígeno

800 lt/min x6% = 48 lt/min de espumígeno

3. 200 lt/min x6% = 192 lt/min de espumígeno Será distinto

si deseamos conocer que cantidad de espuma se va lanza que consuma 3.200 lt/min

de agua al 6% con una presión de 10 kg/cm2, porque dependerá del grado de

expansión del espumígeno utilizado y de la lanza.

Si el espumígeno fuera de expansión 10, se debe multiplicar este número por

el consumo de agua de la lanza y tendremos el caudal de espuma producida.

3.200 lt/min x 10 = 32.000 lt/min de espuma producida.

Esto significa que con un consumo de 192 lt/min de espumígeno produciremos

32.000 lt/min de espuma que sale por la lanza. NOTA

Recomendamos conocer e identificar cada lanza - boquilla para agua y/o

espuma a los fines de podar utilizar las mismas o la suma de varias, en

forma coherente con el caudal total que pueda entregar la bomba de incendios

y/o el sistema dosificador de espumígeno.

De esta forma evitaremos consumos erróneos y lograremos mejor eficiencia en

la labor de extinción.

Por último recomendamos un excelente lavado del sistema de espuma luego.

LLENADO DEL TANQUE DE AGUA DESDE LA BOMBA

PROCEDIMIENTO

1) Armar el conducto de succión o las mangueras de alimentación con

colector, en la entrada de succión de la bomba.

2) Acoplar la bemba centrífuga procediendo como se indica en él

titulo "Instrucciones de Operación" "Acoplamiento de la bomba".

3) Abrir la válvula de llenado de tanque, como se indica en la figura

y aumente la velocidad de la bomba.

4) Observar el indicador de nivel del tanque para

agua, evitando en lo posible el derrame de líquido, hasta que se complete el

llenado.

5) Reducir la velocidad de la bomba cuando el tanque se haya llenado

y cerrar la válvula de la cañería correspondiente.

INSTALACIÓN DEVANADERA DE ALTA PRESIÓN

1. Carretel con manguera para alta presión

2. Lanza NE.PI.RO.

3. Fijadores para lanza NE.PI.RO.

4. Sistema de enrollado.

COMPONENTES Y FORMA DE ACTUAR CON LA DEVANADERA DE

ALTA PRESIÓN

Un carretel con línea devanadera para primer auxilio en la lucha contra

incendios se instala en las proximidades de la bomba. El mismo se compone

de: un carretel para alta presión, con alimentación axial; freno para su

fijación y sistema de enrollamiento. El carretel lleva de 40 a 60 metros de

manguera semi – rígida de goma, de 2 5 mm de diámetro, conectada a la etapa

de alta presión de la bomba. Presión de trabajo: 40 bar. Presión de prueba:

90 bar.

Una lanza NE.PI.RO para alta presión con boquilla de niebla, se arma a la

manguera, por medio de una unión storz de 38 mm de diámetro. Posee una

válvula de salida que se acciona por el sistema de gatillo, permitiendo

obtener caudales instantáneos y continuos desde niebla a chorro pleno. Para

asegurar la máxima seguridad al operador y el menor daño del material, el

diseño de esta lanza - pistola, incorpora un regulador hidráulico, que

amortigua los cortes instantáneos del chorro de salida.

APLICACIÓN TÁCTICA

La niebla de alta presión, aumenta considerablemente la capacidad extintora

del agua con alto índice de enfriamiento y efecto sofocante. La inmediata

evaporación evita el daño que pudiera causar el agua Con su alto valor de

energía cinética, el chorro pleno extingue aun las combustiones mas

profundas. El extraordinario efecto refrigerante da la niebla de alta

presión, la notable baja velocidad e inmediata evaporación, permitan obtener

el máximo efecto de extinción, con el mínimo consumo de agua.

MODO DE OPERAR

Retire la lanza NE.PI.RO. de sus soportes, suelte el freno, desenrolle la

longitud de manguera necesaria, fije el tambor del carretel por la

aplicación del freno y empiece la operación abriendo la línea de alta

presión (1).

Solo suelte el

freno durante la operación, si el cambio de posición es necesario. Después

de la operación suelte el freno, enrolle la manguera con la manivela,

coloque la lanza-pistola en sus soportes y aplique el freno.

OPERACIÓN CON ESPUMA

Para una rápida acción con espuma de alta presión, conecte la extensión

patentada para espuma NE.PI.RO.; es fácil su acople por el sistema manual a

bayoneta, a la lanza NE.PI.RO. para niebla de alta presión.

REFERENCIAS LANZA NE.PI.RO. PARA ESPUMA

1. Lanza NE.PI.RO.

2. Amortiguador Hidráulico

3. Gatillo regulador de chorro pleno a niebla

4. Conexión sistema bayoneta

5. Tubo de extensión para espuma de alta presión

OBSERVACIONES DURANTE LA OPERACIÓN

Observar regularmente los manómetros de combustible, presión de aceite y de

temperatura de agua del vehículo y también instrumentos del tablero de

control trasero. La palanca de acople de la bomba, control de aceleración y

válvulas de presión, deben estar siempre al alcance de la observación.

DETENCIÓN TEMPORARIA DE LA OPERACIÓN CON ESPUMA

Cerrar la válvula de dosificación de espuma y esperar hasta que el agua

limpia emerja de las cañerías. Colocar la palanca de aceleración en punto

muerto. Cerrar las salidas de presión desacoplar la bomba.

DETENCIÓN DE LA OPERACIÓN CON ESPUMA

1. Si el vehículo está equipado con tanque para espuma cerrar la

llave principal de espuma de la cañería de succión o quitar la manguera de

succión del recipiente con espumígeno y ponerla en otro recipiente con agua

limpia. Ahora la bomba debe ser lavada completamente. Esperar hasta que el

agua salga limpia de las cañerías.

2. Cerrar la válvula de dosificación de espuma.

3. Colocar el acelerador de mano, en punto muerto.

4. Cerrar la llave de agua de propulsión.

5. Cerrar la válvula de presión y abrir de nuevo una vuelta para que

no se pegue.

6. Abrir las llaves de drenajes de la bomba del dosificador de espuma

y la de descarga del tanque para agua.

7. Abrir las salidas de alta presión.

8. Luego que la bomba fue vaciada, la tapa colocada en la entrada de

succión y se ve de drenaje cerrada; poner la palanca de cebado por 30

segundos en posición "CEBADO" (con motor regulando), esto asegura que la

bomba de vacío sea drenada completamente.

9. Ahora llevar a cabo la prueba de "Vacío en seco".

10. A temperatura exterior debajo de 00C, agregar ½ litro de alcohol

etílico dentro de la centrífuga en funcionamiento, para prevenir la

formación de hielo entre los impulsores y el eje.

11. Vaciar las mangueras de alta presión (ver indicación

mantenimiento). ADVERTENCIA

Cuando no se use la bomba, tener cerrada la descarga del tanque de agua.

ROSEMBAUER R - 280

VISUALIZACIÓN GENERAL DE LA BOMBA ABIERTA

VISUALIZACIÓN DE ALABES DE PRESIÓN NORMAL Y ALTA PRESIÓN

|

Con el motor en marcha colocar el freno de mano. |

|

Con el motor en marcha accionar el embrague.

acoplar toma de fuerza y soltar lentamente el embrague.

Comprobar en forma auditiva el correcto acoplamiento. |

|

Proceda a la apertura de la llave de paso del tanque a la bomba. |

|

Proceda a la apertura de las válvulas correspondientes a las

líneas que vaya a utilizar (de alta o baja). |

|

Acelerar lentamente hasta obtener la presión deseada. |

|